Un ciment qui réduit par cinq les émissions de CO2 par rapport au ciment traditionnel ? C’est l’atout du ciment sans clinker, qui nécessite moins d’énergie car produit à froid, et fabriqué à partir de coproduits issus de l’industrie qui sont recyclés, préservant ainsi les ressources naturelles. Tout comprendre sur ce ciment qui change la donne.

Terre crue, pierre, bois… S’il est urgent de continuer à accélérer le recours aux matériaux bio et géosourcés, le béton reste aujourd’hui indispensable pour certains aspects de la construction (fondations, voiles de superstructures, etc.). La recherche dans le domaine des ciments bas-carbone est donc une nécessité – et une formidable opportunité – pour des constructions moins émettrices de gaz à effet de serre.

Engagé depuis plus d’une décennie pour réduire son empreinte environnementale avec un objectif de diminuer d’un quart nos émissions d’ici 2025, OGIC ne cesse d’élargir le champ de ses modes constructifs les plus vertueux. Notre méthode ? Identifier les matériaux bas-carbone les plus performants pour répondre aux enjeux environnementaux spécifiques de chaque territoire et de chaque projet.

Par la signature d’un contrat de partenariat avec Hoffmann Green Cement, OGIC continue d’élargir son panel de réponses aux défis du réchauffement climatique.

Un ciment plus vert ? Réduire l’empreinte carbone par 5 par rapport au ciment traditionnel

Matériau manufacturé le plus consommé au monde, le ciment représente 4,6 milliards de tonnes produites par an. En France, 80% des bâtiments sont réalisés en béton, dont le ciment est l’ingrédient principal.

Aujourd’hui, le recours à des matériaux bio et géosourcés présente une excellente alternative pour des constructions moins émettrices de gaz à effet de serre. Cependant, ce n’est pas toujours envisageable pour l’intégralité du bâtiment : pour des raisons de solidité et de sécurité, certaines parties doivent souvent être construites en béton.

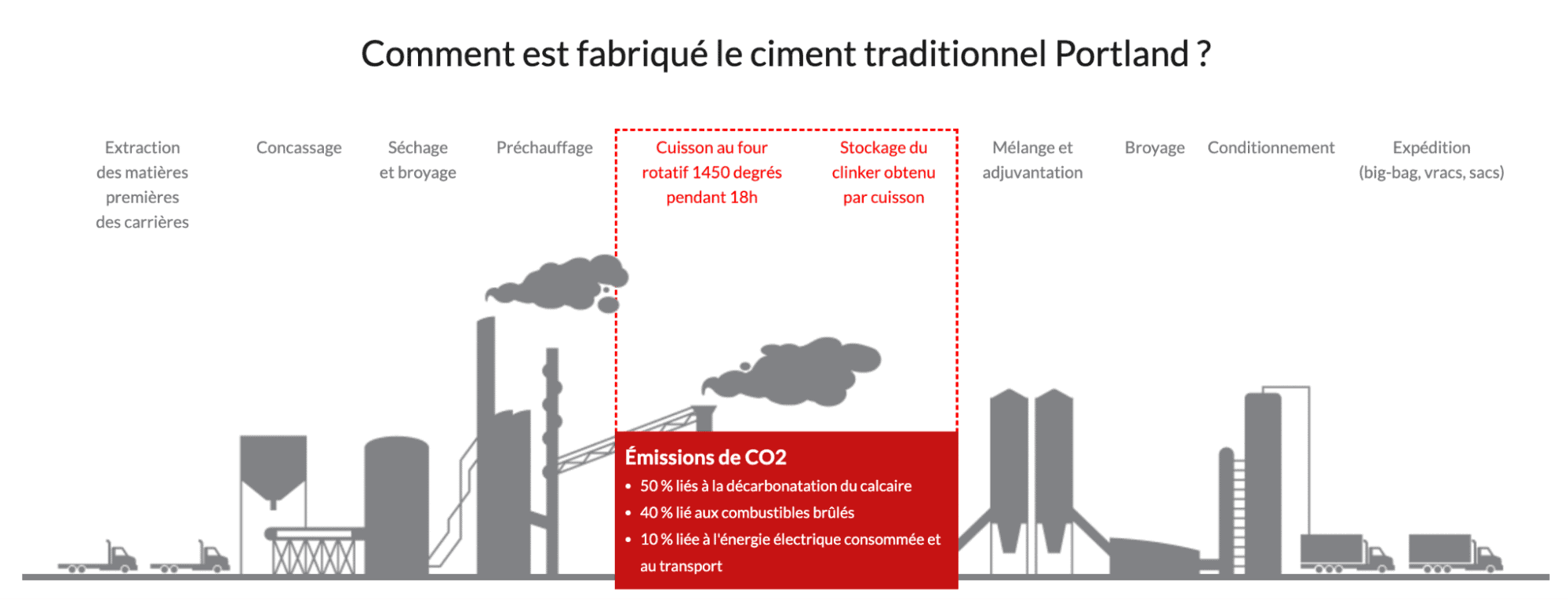

Or la fabrication du ciment traditionnel représente une part importante des émissions du CO2 des projets immobiliers, en raison de l’extraction de la matière première, de son acheminement et de sa méthode de transformation. Le matériau extrait des carrières de production à l’état de matière première va devoir subir une phase de cuisson à très haute température, 1450°C, aussi appelée clinkérisation.

Par sa durée très importante de 18 heures, c’est une phase très énergivore et qui est en très grande partie à l’origine de l’empreinte carbone du béton traditionnel, autant en raison de la température du four qu’à cause du carbone qui s’échappe lors de la phase de cuisson.

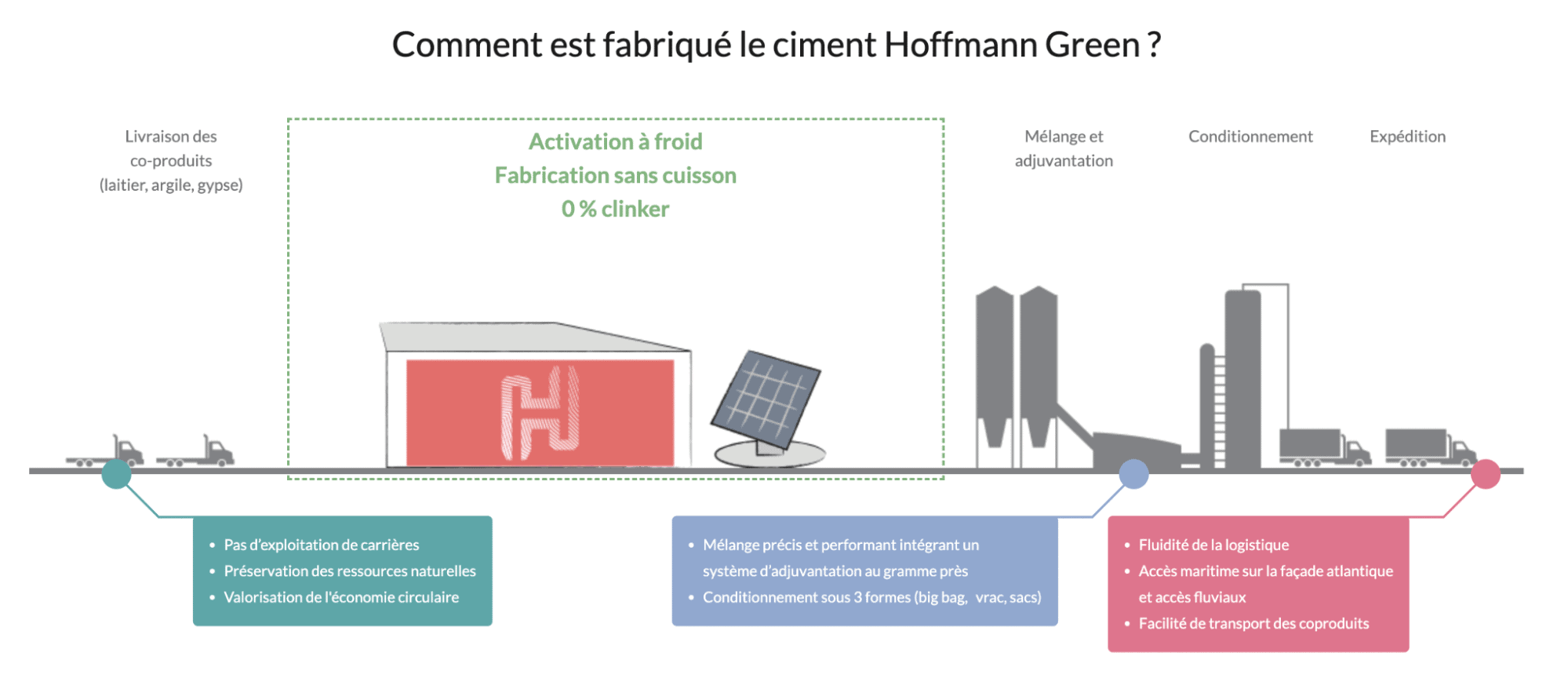

C’est pour cette raison qu’OGIC s’est intéressé au ciment bas-carbone d’Hoffmann Green Cement : comme l’impact carbone du béton traditionnel relève en grande partie de la clinkérisation, le ciment Hoffmann propose de faire autrement grâce à plusieurs innovations techniques. La matière est désormais activée à froid par des actions chimiques entre des matériaux grâce à des activateurs spécifiquement formulés par Hoffmann Green pour produire différents types de ciments bas-carbone.

Plus besoin de dépenser de l’énergie pour chauffer !

Résultat ? Le ciment est fabriqué sans cuisson et donc sans clinkerisation. Une différence majeure qui permet de diviser par 5 son impact carbone.

Dans la même perspective de réduction de son empreinte, leur site de production sans four ni cheminée ne produit pas de déchet, est alimenté jusqu’à 50% via un parc de trackers solaires et il s’intègre au territoire en respectant la biodiversité locale.

OGIC s’engage avec Hoffmann Green Cement

La Courneuve, Drancy, Lyon… de nombreux projets en cours de développement prévoient de recourir à ce ciment bas-carbone. OGIC s’est engagé à multiplier l’usage de ce ciment par 7 d’ici à 2027.

“Ciment vert” et économie circulaire : pour préserver les ressources naturelles

Le ciment traditionnel est fait à base de matières premières extraites de carrière, qui sont ensuite concassées, séchées et broyées. Quoique peu impactante sur le plan de l’empreinte carbone, cette première phase est en revanche coûteuse du point de vue des ressources : pour produire une tonne de ciment, il faut 1,6 tonne de ressources naturelles non renouvelables en carrière.

Avec la technologie du ciment d’Hoffmann 0% clinker, c’est différent : inscrit dans les principes de l’économie circulaire, il est fabriqué à partir d’un mélange de coproduits issus de l’industrie qui sont ainsi recyclés : aujourd’hui, il s’agit d’un ciment à base de laitier alcali-activé, issu de haut fourneau de l’industrie métallurgique et sidérurgique. À termes, Hoffmann Green Cement souhaite développer d’autres ciments notamment à base de gypse/désulfogypse issus de déblais de chantier, d’argile flashée qui est un co-produit issu des boues d’argile ou en réutilisant des cendres de chaufferie bois : des techniques variées qui permettraient de donner une seconde vie à ces déchets. Des solutions encore plus vertueuses, et une raison de plus pour OGIC de soutenir la R&D vers la création de matériaux toujours plus performants !

L’utilisation prioritaire de coproduits issus de productions locales contribue à limiter l’impact environnemental de l’acheminement des matériaux et à soutenir l’économie des territoires.

“Vous n’avez plus besoin d’aller chercher du calcaire dans des carrières ni de le cuire à 1 450 degrés pendant 18 heures en utilisant du charbon”, se réjouit Julien Blanchard, président du Directoire de Hoffmann Green Cement Technologies. “Ce contrat s’inscrit dans la continuité de nos engagements RSE – sur les questions carbone mais aussi sur l’économie circulaire – et dans la droite ligne de notre raison d’être” a résumé Nicolas Cadoux, Directeur Technique national chez OGIC.

Synthèse : les avantages du ciment O% clinker

- Émissions de CO2 divisées par 5 par rapport à un ciment traditionnel

- Fabrication sans cuisson (pas de four ou de cheminée) ; sans clinker O%

- Préservation des ressources naturelles par le recours à des co-produits issus de l’industrie, et non par l’exploitation de carrières